Nâng cao hiệu quả cho day truyền sản xuất trong nhà máy

17:00 07/05/2022Trước các yêu cầu công nghiệp hóa, hiện đại hóa, việc nâng cao hiệu quả cho dây truyền sản xuất của nhà máy tạo nên một nhà máy tinh gọn, nâng cao khả năng năng cạnh tranh trên các phương diện kỹ thuật, chất lượng, chi phí, và quản lý vận hành cũng như không thể bỏ qua các yêu cầu về an toàn. Hiệu quả đem lại là nâng cao hiệu quả, năng suất, chất lượng của sản phẩm, giảm chi phí sản xuất cũng như năng lực cạnh tranh cho các doanh nghiệp.

Chúng ta có thể tận dụng các ý tưởng, ứng dụng công nghệ mới phù hợp với mô hình hiện. Các biện pháp trực tiếp có thể áp dụng như:

1. Áp dụng 5S (5S Approach):

5S là một phương pháp rất hiệu quả để huy động con người, cải tiến môi trường làm việc và nâng cao năng suất của doanh nghiệp, mục tiêu chính của chương trình 5S là xây dựng ý thức cải tiến cho mọi người tại nơi làm việc; xây dựng tinh thần đồng đội giữa mọi người; phát triển vai trò lãnh đạo của cán bộ lãnh đạo và cán bộ quản lý thông qua các hoạt động thực tế; xây dựng cơ sở để đưa vào các kỹ thuật cải tiến.

Quy trình 5S bao gồm các yếu tố sau:

SERI (Sàng lọc) - Loại bỏ, phân loại, lựa chọn và loại bỏ những cái không cần thiết tại nơi làm việc.

SEITON (Sắp xếp) – Bố trí, sắp đặt mọi thứ theo thứ tự, đúng chỗ sao cho thuận lợi khi sử dụng: để mọi người dễ nhận biết, tạo nơi làm việc có tổ chức, giảm thiểu thời gian tìm kiếm, loại bỏ những hành động dư thừa gây lãng phí thời gian.

SEISO (Sạch sẽ) - Làm vệ sinh môi trường sạch sẽ nơi làm việc: Bao gồm giữ gìn vệ sinh tại nơi làm việc, máy móc, thiết bị để đảm bảo môi trường, mỹ quan tại nơi làm việc. Công việc vệ sinh là việc làm thường xuyên của mọi người trong tổ chức và Ban lãnh đạo thường xuyên kiểm tra nhắc nhở việc thực hiện.

SEIKETSU (Săn sóc) - Duy trì thường xuyên những việc đã làm, cải tiến liên tục nơi làm việc để đạt được hiệu quả cao hơn. Xác lập một hệ thống kiểm soát trực quan, như dán nhãn hoặc đánh dấu bằng màu sắc. Việc cần làm là lập nên những quy định chuẩn nêu rõ phạm vi trách nhiệm của mỗi cá nhân, cách thức và tần suất triển khai tại từng vị trí.

SHITSUKE (Sẵn sàng) - Luôn giáo dục mọi người có ý thức, tạo thói quen tự giác tuân thủ nghiêm ngặt các qui định tại nơi làm việc. Biến mọi việc làm tốt đẹp trở thành thói quen. Kiểm tra định kỳ với những nguyên tắc đã xác lập, xây dựng và định hình một nền văn hoá trong đơn vị.

Máy in và bế cắt nhãn CPM-100HG5 / CPM-200GM

Ứng dụng In nhãn cảnh báo, chỉ dẫn, an toàn lao động trong các nhà máy

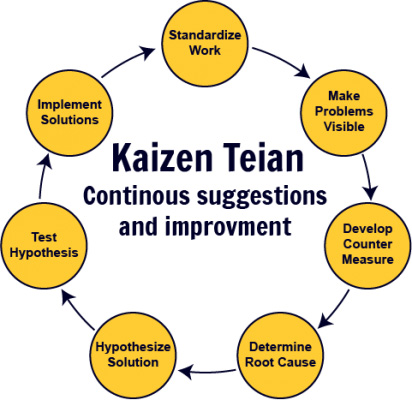

2. Phương pháp Kaizen (Kaizen Methodology) - Cải tiến liên tục.

Tập trung vào việc thực hiện các thay đổi gia tăng có thể được thực hiện nhất quán để mang lại kết quả có thể mở rộng. Thay vì cố gắng bắt đầu thay đổi quy mô lớn, mô hình cải tiến liên tục này tập trung vào các chỉnh sửa nhỏ hơn. Theo thời gian, những thay đổi có vẻ nhỏ này góp phần cải thiện đáng kể quy trình, hiệu quả và kết quả đầu ra.

Kaizen vừa là triết lý vừa là công cụ thiết thực. Kết hợp triết lý phấn đấu liên tục cải tiến tạo ra một nền văn hóa đổi mới lâu dài. Thực hiện theo các bước để đạt được sự cải tiến liên tục là những gì mang lại tác động trong ngắn hạn đến trung hạn. Chủ động trong việc giảm thiểu chất thải và tối ưu hóa quy trình có thể thay đổi động lực hoạt động kinh doanh của bạn.

Sử dụng chu trình PDCA (kiểm tra kế hoạch ) trong quá trình cải tiến dây chuyền sản xuất:

· Plan: Lập kế hoạch – xác định các mục tiêu chiến lược của bạn và cách bạn sẽ đạt được chúng.

· Do: Thực hiện – thực hiện kế hoạch và thực hiện bất kỳ thay đổi nào cần thiết để đảm bảo nó hoạt động.

· Check: Kiểm tra – đánh giá kết quả và xác định cơ hội cải tiến.

· Act: Hành động – thực hiện các điều chỉnh dựa trên những gì đã tìm thấy ở bước trước.

Bằng cách lần lượt thực hiện từng bước này, bạn có thể lập kế hoạch và thực hiện các thử nghiệm quy mô nhỏ. Sau khi đã kiểm tra các tác động của chúng, bạn có thể triển khai chúng trên quy mô rộng hơn để tối đa hóa tác động của chúng. Bằng cách lặp lại quy trình này, bạn sẽ thúc đẩy cải tiến quy trình sản xuất trên cơ sở nhất quán.

Máy in và bế cắt nhãn CPM-100HG5 / CPM-200GM

Ngay lập tức tạo ra các nhãn mác đáp ứng yêu cầu của phòng sạch

3. Phương pháp 6 điểm hỏng lớn (6 Big Losses)

Phương pháp này tập trung giải quyết các nguyên nhân phổ biến nhất gây ra sự kém hiệu quả. Phương pháp này có thể được gọi là ‘sáu khoản lỗ lớn’ bao gồm:

· Sự cố Thời gian

· Thiết lập hoặc điều chỉnh

· Điểm dừng nhỏ

· Giảm tốc độ

· Hành động Loại Bỏ Khởi tạo

· Hành động Loại Bỏ Sản xuất

Tập trung ngăn cản các điểm trên là một cách hiệu quả để thúc đẩy cải tiến quy trình sản xuất. Một cách dễ dàng để làm điều này là thành lập các nhóm dự án không chính thức có nhiệm vụ giải quyết một thách thức cụ thể. Bắt đầu với vấn đề gây lãng phí nhiều nhất trong doanh nghiệp của bạn và tập trung vào cách giải quyết vấn đề đó. Khi bạn đã tìm thấy và triển khai một giải pháp, hãy chuyển sang lĩnh vực tổn thất tiếp theo và giải quyết vấn đề đó.

Cũng có thể thể bắt đầu bằng cách lập bản đồ dòng giá trị như một phương pháp xác định chất thải. Điều này giúp bạn thấy điều gì là quan trọng từ quan điểm của khách hàng để bạn có thể tập trung vào các nỗ lực cải tiến quy trình xung quanh những điều này và loại bỏ mọi thứ khác.

4. Theo dõi năng suất của máy móc:

Cách này giúp bạn đo lường những tổn thất gây ra do sự kém hiệu quả của một quy trình cụ thể. Tập trung vào ba loại tổn thất:

· Thời gian ngừng hoạt động (Downtine) – do lỗi hoặc sự cố máy móc, dây chuyền

· Chu kỳ chậm (Slow cycle) – gây ra bởi sự chậm trễ không cần thiết

· Thành phần loại bỏ (Rejects) – do vấn đề chất lượng

Chủ động trong việc bảo trì thiết bị của bạn. Tiến hành bảo trì phòng ngừa là điều mà nhiều công ty bỏ qua nhưng đó là một cách hiệu quả cao để tăng năng suất. Bằng cách thường xuyên bảo dưỡng thiết bị và thay thế các bộ phận bị mòn trước khi chúng hỏng hóc, bạn có thể giảm thời gian chết, chu kỳ chậm và thành phần loại bỏ. Tạo một lịch trình bảo trì phòng ngừa để thiết bị được bảo dưỡng một cách nhất quán và khả năng xảy ra hỏng hóc được giảm thiểu.

Ngoài ra còn có các công cụ giám sát máy móc thông minh có thể giúp bạn hoạt động hết công suất và quản lý các nỗ lực cải tiến quy trình sản xuất. Sử dụng kết hợp trình theo dõi và phần mềm, các công cụ này thu thập dữ liệu về hiệu suất của máy móc. Chúng có thể cho biết khi nào xảy ra lỗi để bạn có thể giải quyết sớm (trước khi dây chuyền sản xuất bị tác động tiêu cực). Một số công cụ thậm chí có thể dự đoán khi nào các bộ phận sẽ cần thay thế và cung cấp thông báo nếu phát hiện lỗi. Phương pháp ‘nhà máy thông minh’ cung cấp hàng loạt dữ liệu có thể được phân tích và diễn giải để xác định các lĩnh vực khác cần cải tiến. Nó có thể hỗ trợ lập kế hoạch sản xuất, quản lý chất lượng tổng thể và số hóa sàn nhà máy.

5. Khai thác ý tưởng cải tiến dây chuyền từ nhân lực

Trong hành trình tìm kiếm các phương pháp luận sẵn có, bạn có thể dễ dàng bỏ qua tài sản mạnh mẽ nhất của mình: con người của bạn. Nếu bạn đang tìm cách cải tiến quy trình sản xuất, thì tại sao không hỏi những nhân viên hiểu rõ vấn đề nhất? Thu hút nhân viên của bạn tham gia vào quá trình giải quyết vấn đề là một cách cực kỳ hiệu quả để tìm ra các giải pháp thiết thực. Cách tiếp cận này cũng giúp nâng cao tinh thần của nhân viên vì nó chứng tỏ rằng chuyên môn và ý tưởng của họ được cấp quản lý coi trọng. Khai thác ý tưởng cải tiến dây chuyền sản xuất từ nhân lực sáng tạo

Thu thập phản hồi từ nhân viên về cách có thể cải thiện quy trình sản xuất của bạn. Thu thập một loạt các ý tưởng và đề xuất từ nhiều thành viên trong nhóm, sau đó chuyển chúng xuống sao cho hiệu quả và thiết thực nhất. Nếu bạn thực sự muốn đồng thời thúc đẩy sự tham gia của nhân viên, thì hãy trao quyền sở hữu cho họ đối với việc triển khai. Điều này đã được chứng minh là mang lại cho nhân viên cảm giác có mục đích và quyền tự chủ cao hơn trong vai trò của họ, cả hai đều góp phần vào sự hài lòng trong công việc.

*** Hiệu quả của cải tiến dây chuyền quy trình sản xuất, máy móc công nghiệp

Mỗi phương pháp trong số 5 phương pháp trên giúp dây chuyền sản xuất của bạn trở nên năng suất hơn và cải thiện sản lượng sản xuất. Cho dù đó là thông qua lập kế hoạch trước và tổ chức không gian làm việc, phân tích nguyên nhân gốc rễ của chất thải hoặc tự bảo dưỡng các công cụ gia công, có rất nhiều cách để tiếp cận vấn đề đó.

Việc tiêu chuẩn hóa các quy trình hoặc yêu cầu nhân viên cung cấp thông tin đầu vào không làm tốn kém mà còn có thể giảm nguy cơ tai nạn, cải thiện chất lượng và tạo ra tác động hữu hình đến lợi nhuận tổng thể. Nâng cao hiệu quả là mục tiêu liên tục của các nhà quản lý hoạt động và các công ty sản xuất trên toàn cầu. Cuối cùng, đó là về việc áp dụng phương pháp quản lý tinh gọn đối với hoạt động sản xuất của bạn. Nếu bạn có thể xác định các cách để hợp lý hóa hoạt động của mình, điều đó đương nhiên sẽ tiết kiệm thời gian và tiền bạc. Có thể yêu cầu một số thử nghiệm và thử nghiệm để tìm ra phương pháp phù hợp với doanh nghiệp của bạn. Việc đầu tư thời gian vào cải tiến quy trình sản xuất sẽ luôn mang lại lợi nhuận.

Hãy liên hệ với chúng tôi để được tư vấn và hỗ trợ trực tiếp. Chúng tôi cam kết Miễn phí trọng đời các dịch vụ cho các Quý Doanh nghiệp đang sử dụng các model Máy in và bế cắt nhãn của hãng MAX Japan

HOTLINE (24/24h)

097 2834 168

-

Bảng giá ống lồng đầu cốt chính hãng - Giải pháp tủ điện, tự động hóa

-

Nâng tầm sản xuất tự động hóa, cánh tay rô bốt bằng bộ đôi sản phẩm...

-

Ống lồng đầu cốt – Yếu tố quyết định tuổi thọ máy in đầu cốt cũng...

-

Chuyên nghiệp hóa sản xuất cánh tay rô-bốt & tự động hóa cần máy đầu...

-

Máy in đầu cốt Letatwin MAX Japan – Lựa chọn tối ưu cho sản xuất tủ bảng...

-

Giải pháp in nhãn chuyên nghiệp và in ống lồng đầu cốt – MayinMax tại...

Tin tức nổi bật

-

Bảng giá ống lồng đầu cốt chính hãng - Giải pháp tủ điện, tự động hóa

Bảng giá các loại ống lồng in đầu cốt chính hãng cho ngành tủ điện, M&E &...

-

Nâng tầm sản xuất tự động hóa, cánh tay rô bốt bằng bộ đôi sản phẩm CPM-100HG5M và LM-550A3/PC

Giải pháp toàn diện từ MAX Japan cho ngành tự động hóa: Kết hợp máy in đầu...

-

Ống lồng đầu cốt – Yếu tố quyết định tuổi thọ máy in đầu cốt cũng như chất lượng và mức độ chuyên nghiệp sản xuất tủ điện

Ống lồng đầu cốt không chuẩn đang bào mòn lô cao su và xước đầu in nhiệt....

-

Chuyên nghiệp hóa sản xuất cánh tay rô-bốt & tự động hóa cần máy đầu cốt LM-550A3/PC

Trong sản xuất cánh rô-bốt và tự động hóa chuyên ngành, việc đánh dáu dây...

.jpg)

.jpg)

Add: Tầng 2, Tòa Housing, Đ Trung Kính, P Yên Hòa, TP Hà Nội

Add: Tầng 2, Tòa Housing, Đ Trung Kính, P Yên Hòa, TP Hà Nội Tel: 024 6290 3579

Tel: 024 6290 3579 Email: Info@Debico.vn

Email: Info@Debico.vn